Холодное газодинамическое напыление

Метод ХГДН основан на эффекте образования прочного металлического слоя при взаимодействии двухфазного сверхзвукового потока с поверхностью. Частицы порошка металла (или смеси металлов с корундом), находящиеся в твердом состоянии, ускоряются потоком воздуха до скоростей 400–700 м/с и направляются на подложку. При этом температура переносимых частиц, как правило, не превышает 100°С.

Метод лишен многих недостатков высокотемпературных плазменных методов и имеет следующие достоинства:

-

частицы переносятся в «холодном» состоянии со скоростями переноса до 700 м/c;

-

разогрев частиц происходит за счет преобразования кинетической энергии в тепловую в процессе взаимодействия с поверхностью, т.е. непосредственно при формировании покрытия;

-

возможность получать покрытия, полностью идентичные по составу напыляемому порошку;

-

отсутствие заметного термического воздействия на материал подложки, не приводящей к деформации изделия (температура подложки в процессе напыления не превышает 150°С);

-

безопасность, экономичность и простота процесса.

Технология обеспечивает напыление покрытий из Al, Zn, Pb, Ni, Cu, Co, Fe и их сплавов.

Назначение – нанесение функциональных покрытий, восстановление и ремонт оборудования:

-

коррозионно-, эрозионно-стойкое покрытие толщиной до 2,0 мм с высокой адгезией (до 70 МПа) и низкой пористостью (менее 1%) на внутренней стороне рейзеров морских буровых платформ;

-

износостойкие антифрикционные покрытия для судовых подшипников

-

скольжения на основе баббита с повышенной твердостью и износостойкостью;

-

паяные соединения с использованием аморфных сплавов для получения

-

теплообменных моделей, возможность нанесения нормированного количества припоя;

-

износостойкое покрытие на посадочную поверхность вкладыша подшипника турбины с повышенной (в 3–5 раз) твердостью;

- ремонтно-восстановительные работы – заделывание очагов коррозии и восстановление внешнего вида изделий, возможность оперативно исправлять дефекты оборудования, проводить реставрационные работы на объектах.

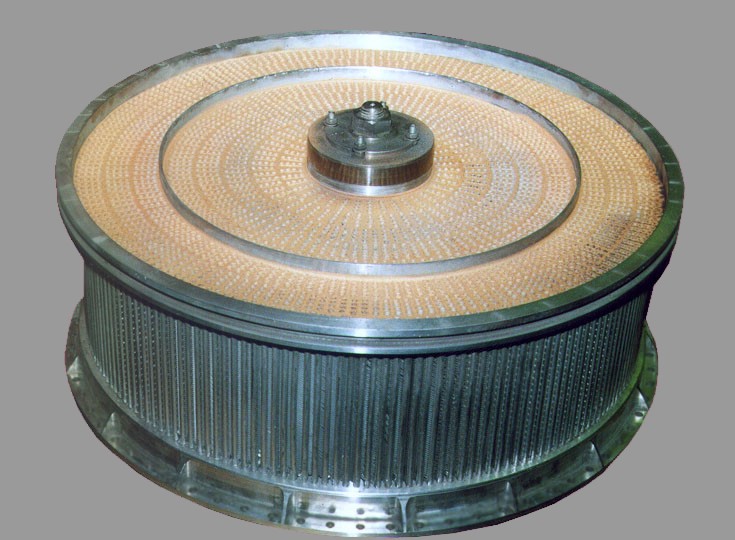

Теплообменник